乙醛對啤酒風味有很大的影響,它是構成啤酒生青味的主要物質之一。因此,降低乙醛含量對啤酒風味穩定具有很重要的意義。在酵母菌株一定的前提下,制定合理的釀造工藝是降低乙醛含量的主要途徑。本文結合大生產跟蹤檢測結果,對影響啤酒乙醛含量的一些主要因素進行顯探討和分析。

1 乙醛的性質及其對啤酒風味和人體的影響

1.1 乙醛的性質

乙醛是無色、易揮發并具有刺激性氣味的液體,沸點為20.8℃,可溶于水、乙醇及乙醚。其蒸氣易燃,可與空氣形成爆炸混合物(4%~60%體積)。乙醛易氧化和聚合,是乙醇和乙酸的前驅體。乙醛可與間苯二酚作用形成鮮紅色的醌式縮合物。

1.2 乙醛對啤酒風味的影響

乙醛與雙乙酰及H2S并存,形成嫩啤酒的生青味,賦予啤酒不純正、不協調的口味和氣味。乙醛的閾值為10ppm,當乙醛含量超過此值時,啤酒會給人一種不愉快的粗糙苦味感覺,有酒窖口味。含量過高,就會呈現辛辣的腐爛青草味。乙醛含量高,其它醛類含量也相對高,是導致成品酒存放后呈現老化味等異味的主要原因之一。成熟啤酒乙醛正常含量應<10ppm,優質啤酒其含量應<6ppm。

1.3 乙醛對人體的影響

一定量的乙醛對人體有強烈的刺激性。它能刺激人體的嘔吐中樞神經,使人產生惡心、嘔吐;能促進腦神經收縮而致頭痛,但不及高級醇明顯;也能刺激人體末梢血管,尤其易導致臉面、眼球和耳部的毛細血管迅速充血,而出現面紅耳赤;還能刺激人體的組織黏膜和皮膚等。缺乏Ⅰ型醛脫氫酶的人飲酒后,乙醇在體內被醇脫氫酶氧化成乙醛,但乙醛卻難迅速氧化成乙酸并最終分解為水和二氧化碳,上述生理反應就會很明顯。

在醛類中,乙醛的毒性僅次于甲醛,乙醛毒性相當于乙醇的83倍。人們經常喝乙醛含量高的酒,容易產生酒癮。

2 發酵過程中乙醛的形成和變化

2.1 代謝形成乙醛

乙醛是啤酒發酵過程中產生的主要醛類,也是含量最高的醛類,它是酵母進行乙醇發酵的中間產物,由丙酮酸在脫羧酶的作用下形成乙醛和CO2,大部分乙醛受酵母酶的作用還原成乙醇。

2.2 乙醛的變化

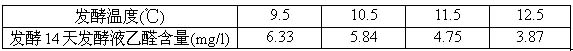

乙醛含量隨發酵進行快速增長,又隨著啤酒的成熟而逐漸減少,其變化類似于雙乙酰。乙醛在主發酵前期大量形成,一般在麥汁滿罐后2~3天,即下面發酵至發酵度為35~60%時,達到峰值20~40mg/l,在升壓后的2天左右很快下降,降溫至后發酵期間乙醛含量變化趨緩,發酵14天左右至貯酒期其含量變化很小。圖1為我們跟蹤的一罐發酵液乙醛含量變化趨勢圖。

3 釀造過程中影響乙醛的因素分析

3.1 糖化工藝

在其它工藝條件相同的情況下,我們分別改變麥芽:大米比例、糖化溫度、時間和PH四因素,并跟蹤檢測成品酒乙醛含量,其檢測結果分別見圖2、圖3、圖4和圖5。

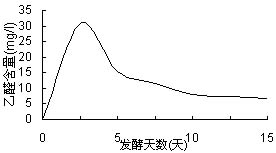

1)輔料大米比例(見圖2)

從圖2可看出:大米比例由35%提高至45%,麥汁中可發酵性糖等組分改善,乙醛含量約下降40%,即提高輔料大米比例可獲得乙醛含量較低的成品酒。

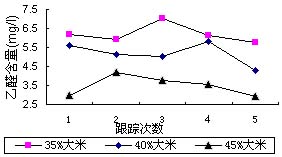

2)糖化溫度(見圖3)

從圖3可看出:65℃糖化有利于降低成品酒乙醛含量。就跟蹤檢測數據而言,65℃糖化較63℃糖化或67℃糖化,其成品乙醛含量下降幅度約為20%。

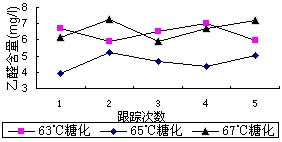

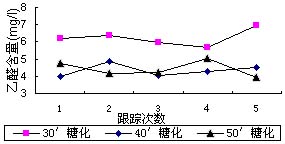

3)糖化保溫時間(見圖4)

從圖4可看出:30分鐘糖化其成品酒乙醛含量最高,即長時間糖化休止、糖化強度加強,將有利于降低成品酒乙醛含量。

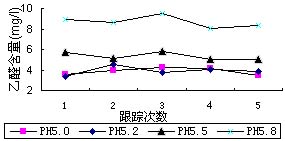

4)PH(見圖5)

從圖5可看出:麥汁PH越高,成品酒乙醛含量將上升。但過高或過低的PH將不利于糖化過程中酶的作用、麥汁煮沸時蛋白質的絮凝、酵母的生長和代謝等,通常要求最終麥汁PH為5.2~5.5。

3.2 發酵工藝

在其它工藝條件相同的情況下,我們分別改變冷麥汁充氧量、酵母接種量、主發酵溫度和發酵壓力四因素,并跟蹤檢測發酵液乙醛含量,其檢測結果見表1、表2、表3和表4。

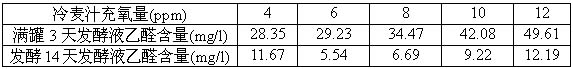

1)冷麥汁充氧量(見表1)

從表1可看出:隨冷麥汁充氧量的增加,第3天和第14天發酵液的乙醛含量也相應增加。但過低的充氧量將不能滿足酵母的生長繁殖,酵母還原乙醛能力差,使乙醛含量升高。

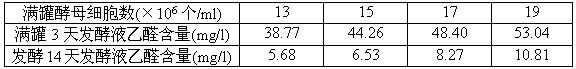

2)滿罐種酵母接種量(見表2)

從表2可以看出:種酵母接種量越大,成熟發酵液乙醛含量越高。但過高接種量,細胞增值倍數太低,新生細胞少,不利于啤酒風味控制。

3)主發酵溫度(見表3)

從表3可以看出:提高發酵溫度將降低發酵液乙醛含量。由于高溫下乙醛還原速度加快,這與雙乙酰還原快是分不開的。

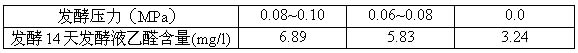

4)發酵壓力(見表4)

從表4可以看出:不帶壓發酵將有利于乙醛的揮發,即能夠降低乙醛含量,但可能引起CO2含量低、泡持性差等問題。而封罐加壓發酵,懸浮酵母細胞少、酵母沉降快,乙醛還原慢,故含量相對高些。

3.3 其它影響因素

1)抗氧化劑

在啤酒過濾時添加亞硫酸鹽等抗氧化劑,其分解的SO2(也包括啤酒發酵時產生的)能與乙醛形成加合物,可以減少游離乙醛的含量,但當SO2被啤酒中溶解氧氧化后,乙醛又會游離出來。

2)微生物

麥汁或酵母染文章來源華夏酒報菌,都可能增加啤酒中的乙醛含量。如污染了發酵單胞菌,會產生多量的乙醛和H2S等。

3)CO2洗滌

后發酵期,乙醛隨CO2的排放,迅速減少。故采用CO2洗滌發酵液,可以促進乙醛等揮發性異味物去除。

4)氧氣

啤酒裝瓶殺菌后,由于瓶頸空氣和溶解氧的存在,乙醛含量將有所增加。因此,清酒過濾和裝瓶過程中極力避免氧的入侵對控制乙醛含量是很有必要的。

4.總結

1)影響啤酒乙醛含量高低的工藝因素主要有:麥芽質量和不同品種搭配、原輔料配比,糖化溫度、PH和時間,冷麥汁充氧量、酵母接種量及沉降速率,發酵溫度、封罐糖度和壓力等。其中提高麥芽用量、提高麥汁PH、加強冷麥汁通風、加大酵母接種量、提高發酵壓力等均有利于乙醛的形成。當然,具體的工藝參數需結合生產實際,進一步的驗證確定。

2)另外,還可以采取一些措施降低乙醛含量。比如CO2洗滌發酵液、清酒時添加抗氧化劑、降低溶解氧。最重要的是加強釀造過程中的衛生管理,防止微生物污染。

3)實際生產中,應當結合成本和能耗、生產周期和效率、啤酒質量和風味等方面綜合考慮,才能制定出合理的工藝,更多地降低乙醛含量,從而釀造出優秀的啤酒。

圖1 12.0°P麥汁發酵過程中乙醛含量變化趨勢圖

圖1 12.0°P麥汁發酵過程中乙醛含量變化趨勢圖

圖2 不同大米比例下成品酒乙醛含量比較

圖2 不同大米比例下成品酒乙醛含量比較

圖3 不同糖化溫度下成品酒乙醛含量比較

圖3 不同糖化溫度下成品酒乙醛含量比較

圖4 不同糖化保溫時間下成品酒乙醛含量比較

圖4 不同糖化保溫時間下成品酒乙醛含量比較

圖5 不同糖化PH下成品酒乙醛含量比較

圖5 不同糖化PH下成品酒乙醛含量比較

表1 不同充氧量發酵液乙醛含量比較

表2 不同滿罐種酵母接種量發酵液乙醛含量比較

表3 不同主發酵溫度發酵液乙醛含量比較

表4 不同發酵壓力發酵液乙醛含量比較